发布时间:2018-11-09

文章来源: 铝合金复杂精密构件在航空航天、武器装备、汽车工业和电子等领域有广泛的应用前景,因铝合金具有热导率大、对激光反射率高等特点,所以其激光选区熔化成形难度较大。研发中心自2016年底引进铂力特激光选区熔化成形设备后,对AlSi10Mg铝合金激光选区熔化成形技术进行了研究和技术积累,对工艺参数进行了优化,获得了力学性能优异的工艺参数。针对成形件延伸率偏低的问题,开发出了相应的热处理制度。最终铝合金激光选区熔化成形件力学性能可达到沉积态抗拉强度Rm≥400 MPa,延伸率A≥5%,热处理态抗拉强度Rm≥280 MPa,延伸率A≥8%。先后承接了机器人关节零件、异形支架、叶轮、点阵及蜂窝零件等多批市场任务,积累了丰富的工艺经验。 小孔孔径尺寸补偿工艺试验 尺寸补偿前后零件小孔对比图 通过此次市场任务的承接,上海航天精密机械研究所增材制造研究室技术人员进一步掌握了微小孔结构的尺寸精度控制技术,并对环形薄壁结构的变形及控制有了深刻的认识和积累,为后续类似产品的研制奠定了基础。后续增材制造组将进一步深挖增材制造技术成形基础工艺,夯实基础。同时,积极推动增材制造技术在型号产品中的应用和市场的拓展。

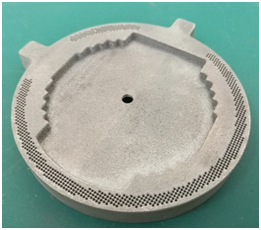

前期,在各级领导的关心支持下,增材制造技术组与上海微电子装备有限公司进行接洽,就铝合金气帘激光选区熔化成形技术研制进行了技术交流,决定初步先进行技术攻关,试制1件产品,交付客户检测合格后再深入合作。经过前段时间技术人员的不懈努力,已完成2件样品,8月底已通过客户的检测,满足产品技术要求。目前已顺利与上海微电子签订了首批订单合同。另有2个类似的零件正在试制中,有望后续签订生产合同。

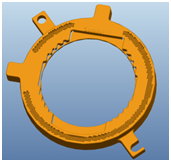

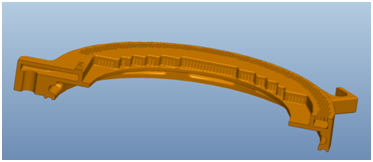

铝合金气帘零件尺寸为φ121.4mm×10.7mm,如图1和图2所示,完全是基于3D打印工艺设计的一体化内流道多孔环形结构,环形上表面有700多Φ0.8mm小孔,侧面有近200个Φ0.8mm小孔,小孔全部与内部环状随形流道相通。下表面为气帘装配面,尺寸精度要求高。平面度要求0.02mm。激光选区熔化成形气帘零件主要面临三大技术难题:一是小孔特征尺寸成形精度要求高;二是成形过程中环形结构的变形控制问题;三是由于气密要求,零件装配面精度特别高,零件成形后机加工达到上述精度要求较困难。

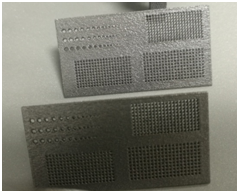

为了解决上述问题,技术人员通过开展小孔直径尺寸补偿基础实验研究,分析成形孔径与模型尺寸变化规律和对应关系,对零件模型中的小孔进行尺寸补偿实现小孔直径尺寸精度控制;通过工艺支撑的设计实现了薄壁环状零件成形过程中的变形和尺寸精度问题,也避免了变厚度封闭结构的变形问题成形后需对装配面机加工;通过对机加工定位、加工方法等问题进行了充分讨论分析,对工序的先后关系反复斟酌和试验验证,确定了模型上预留的余量和机加工艺流程,保证了设计要求的精度。最终交付了质量合格、客户满意的产品。